東京から約470km。富山県は高岡市に向かっています。

今朝は天候もよく、北陸自動車道からは、立山連峰の山々を望むことができました。

目的地はここ、「BBS Japan」さんです。

思い起こせば、BBS Japanさんは、2005年の8月に一度訪れていますので、約13年ぶりの再訪問となります。

また、超超ジュラルミン鍛造ホイール、「RI-D 20inch」は、今年の4月に装着していますので、約1ヶ月ぶりの里帰り(出戻り?)となります。

今回は、先日の某Webマガジンの取材とは別で、ご縁あって、某有名自動車雑誌の企画に参加させていただくことになりました。

まずは、撮影会。

つづいて、工場見学の前に、レクチャーを受けるべく、本社オフィスに潜入します。

エントランスで迎えてくれるのは、ご存知、F1用のマグネシウム鍛造ホイール。片手で軽々持ち上げられます。

#怖くて片手では持ち上げられませんが・・・。

アルミ鍛造ホイールの製造プロセスを、○○工場長自ら、詳しくご説明いただきました。

画像は、今年の「TOKYO AUTO SALON」にも展示されていたもので、金型やプレス機の圧力を変えながら、徐々にホイールの形状ができあがっていく様子が、視覚的に理解できます。

職人は電子工学中心で、機械工学には詳しくありませんが、○○工場長としばらくお話しする機会があり、同社の新製品、「FI-R」のスポークに開けられた楕円形の“肉抜き”の意味や効果(軽量化のみならず、応力の分散による強度向上)など、たいへん興味深く拝聴することができました。

#つくづく、“技術系(理系)”で良かったなと。0xF9C6

以下、ご推察のとおり、企業秘密となる情報が多く含まれていますので、撮影を許可いただいた画像のみ、掲載します。

いよいよ、本社工場内に潜入です。

○○工場長のご案内の下、アルミ鍛造ホイールの製造プロセスを、“美しすぎる自動車評論家”の飯田裕子さんとともに、巡ります。0xF9CB

こちらのホイールは、少し黄色み掛かった金属をしていますが、これこそ「マグネシウム合金」の証。

最新型の「Porsche 911 GT2 RS」用のオプションホイールで、例のカーコンフィギュレーターで調べたところ、お値段、なんと216万円/4本。0xF9C8

(フロント:9.5J×20' ET+50、リヤ:12.5J×21' ET+48)

リヤ12.5Jという、超ワイドなホイールにも関わらず、片手で軽々と持ち上げられそうなほど、恐ろしく軽いホイールでした。

#怖くて両手でしか持ち上げられませんでしたが・・・。

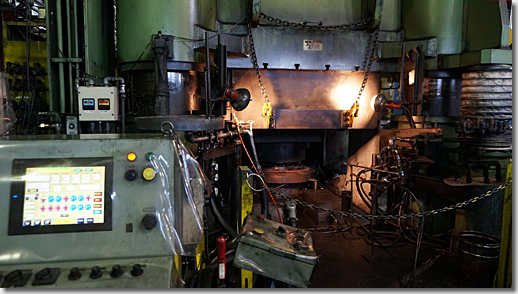

そしてこちらが、本日のメインイベント。BBS Japanさん保有の6基のプレス機のうち、最も大きい9,000tプレス機。

(巨大過ぎて、カメラに入りきりません)

約13年前にお邪魔した、建造間もない頃には、「東洋最大級の大型プレス機」でしたが、現在は、ホイールの大径化に伴い、12,000tの「超大型プレス機」を建造予定とのこと。

#これで、名実ともに、「世界最大級」になろうかと。

「鍛造」というと、日本刀の刀匠が、息を合わせて「トンカン」やっているイメージをお持ちの方もいらっしゃると思いますが(いないか0xF9C7)、鍛造ホイールの場合は、鋳造のアルミの塊(ビレット)を、金型やプレス機の圧力を変えながら、ゆっくり圧縮していきます。

上型を付けたプレス機のヘッドが、「クオ~~~ン」という音とともにゆっくり降下し、ビレットを下型に押し付けます。

上型と下型には、プレスの段階に応じた微妙な隙間が空いていて、逃げ場を失った金属が、ホイールのスポーク部に流れ込んで(というか、文字どおり“逃げ込んで”)いき、徐々に強度が高まっていきます。

制御台のモニターには、現在の圧力が表示されていますが、ビレットが徐々にプレスされていき、設計上の最大圧力になる直前に、「バキバキバキ、バキッ」という、悲鳴のような、もの凄い音がします。

(画像は、HONDAさんから拝借)

この時に、分子レベルでは、「鍛流線」(メタルフローライン)というものが形成され、スカスカの鋳造モノとは比べ物にならないほどの高強度が生まれます。

(画像は、HONDA NSX用のBBSホイール)

その昔の、日本BBSさんの解説広告の表現を借りるならば、金属分子を「もち米」の一粒とすれば、「鋳造」は、もち米を炊いたそのままの状態で、粒と粒の間に隙間があり、柔らかく、一粒一粒がポロポロと離れてしまう状態です。一方、「鍛造」は、もち米を杵で突き、もち米どうしを密着させ、密度が高く、かつ“粘り気”のある状態にしたものだとか。

(ホイールに求められる金属は、単に硬いだけでなく、“粘り気”が重要とのこと)

こちらは、「模様なし」(スポーク部の型押しのない)のホイール。

プレス加工(鍛造処理)を経て、リム部を伸張するスピニング加工を終えたものです。

再び、Porsche 911 GT2 RS用の、マグネシウム鍛造ホイール。

「模様なし」のホイールを、機械加工により、スポーク部やリム部を、一本一本削り出したものです。

「模様あり」(スポーク部の型押しのある)のホイールを成型するためには、金型を作る必要がありますが、これには相応のコストが掛かります。あまりタマ数が出ないホイールは、「模様なし」のホイールを作り、そこからスポーク部やリム部を削り出し、成型するとのこと。

特に、Porsche 911 GT2 RS用のホイールや「RI-D」など、スポーク部の側面が窪んでいる(肉厚が薄くなっている)ものは、金型による成型が難しいことから、「模様なし」のものを切削して、成型します。

中央奥が、加工前の「模様なし」のホイール。右側が、一次加工の終わったホイール。左側は、スポーク部の“肉抜き”など、二次・三次加工の終わったホイールです。

ビニール袋に詰められているのは、マグネシウム合金の酸化の影響を最小限に留めるためのもので、加工後は、直ちに脱酸素剤入りのビニール袋に封入し、つぎの加工を受けるまで保管されるとのこと。

こちらは、ツアー中に発見した、超超ジュラルミン鍛造ホイール、「RI-D」。

他の追従を許さない、細くて繊細なスポークは、一目見てそれと分かります。表面加工(塗装)される前の、ジュラルミン本来の輝き。

#美しい・・・。0xF9CF

成型における最終プロセス。製品の真円性(歪み)や重量バランスの測定です。

測定装置を製品に当て、ゆっくり回転させながら、真円との誤差を測定しています。許容誤差に対し、一桁以上低い誤差で成型されていることが分かりました。

#恐ろしく高い精度で成型されているにも関わらず、これにタイヤを組み込むと、大きく重量バランスが崩れ、無粋なバランスウェイトを貼り付けなければならないことが、とても残念です。

(以下、編集中)

〔関連記事〕

・「富山巡礼の旅 ~日本BBS訪問~」

(2005年12月11日)

BBS Japan Neko Automobile Festival 2018

BBS Japan Neko Automobile Festival 2018

Post Comment