前回の続きです。

ガーバーデータ(設計情報)を送ったプリント基板が届きましたので、さっそく作製に入ります。

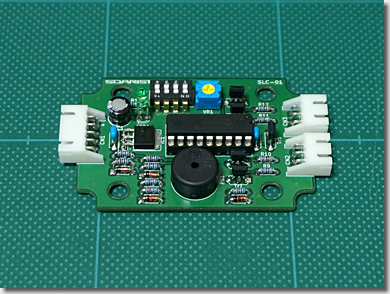

部品を実装したところです。

想定どおり、シンメトリックに、部品が整然と配置できました。

#圧電サウンダも、ブレッドボード上ではPWM制御による共振(高周波の“鳴き”)が気になりましたが、基板に固定したことで、共振が止まりました。

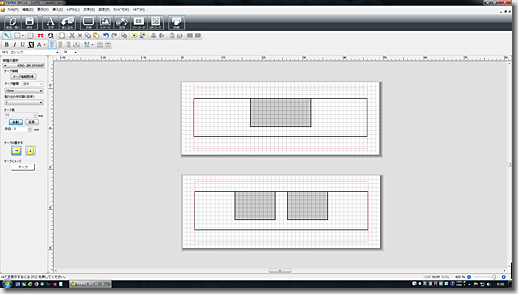

つづいて、プラスチックケースの側面を正確に切削するため、いつもの「テプラ技」を使います。

コネクタの形状に合わせて、切削する位置を作図します。テプラ(PRO SR3900P)の解像度は360dpi、最小線幅は0.1mmのため、かなりの精度が出せます。

テプラで作った型紙に合わせて、フライス盤で正確に切削します。

耐熱ABSといえど、プラスチックは、加工時の熱で削りカスが簡単に溶着し、“バリ”が出てしまうため、エンドミルの回転数の管理(低速でゆっくり切削)が重要になります。

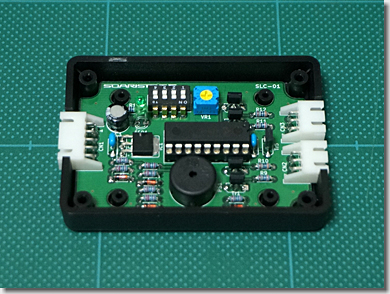

プラスチックケースに、プリント基板を実装したところです。

コネクタの形状に合わせて、寸分の狂いも無く、切削できました。

基板は、プラスチックケース内の基板固定用のボスを逃げるよう設計してあるため、ICソケットの上にPIC(PIC16F819)を実装しても、ぴったり収まる高さ(内寸11mm)になっています。

(通常の取り付け方法では、天地7mm程度しか確保できないため、ICはハンダで基板に直付けとなります)

PICの抜挿が可能となることにより、今後のファームウェアのバージョンアップなどが可能となります。

基板は、プラスチックケースの底面に、超強力両面接着テープ(厚さ1mm)を使って固定してあります。

また、定電圧レギュレータは、動作中は相応の熱を持つため、パッケージの足を90°折り曲げ、「固まる放熱用シリコーン」で基板表面に固定しています。

(基板そのものをヒートシンクとすることで、密閉空間での熱対策としています)

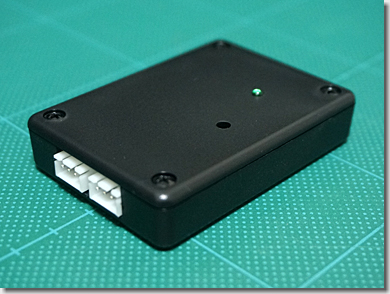

プラスチックケースの上面も、ボール盤で正確に穴開け加工します。

2つの穴のうち、左側のものは、電源(動作)確認用の緑色LED、中央右側のものは、スモールランプ点灯時の明るさ調整用のボリュームです。

#圧電サウンダ用の穴を忘れましたが、基板に固定したことにより、それなりの大きさの音が出るようになったため、とりあえず開けないことにしました。

このような感じで、市販製品にも負けないほどのクオリティに仕上がりました。

#素晴らしいっ!!0xF9CF

(つづく)

ワイドルームミラーの取付(Audi R8)

ワイドルームミラーの取付(Audi R8)

Post Comment